发明背景

1.纳米纤维 百年追梦

纳米纤维是比头发丝还细上百倍!狭义上指直径小于100纳米,而从广义上是直径小于1微米的超细纤维。头发丝的直径约为60至80微米,桑蚕丝直径13至18微米。自然界只有蜘蛛能生产纳米纤维,因而早在二战时期蛛丝就被用作瞄准系统的十字准线。纳米纤维在防弹服装、人造血管、生化防护、海水淡化、空气过滤、高能电池等领域有着广阔的应用前景。从薄如蝉翼的蛛丝华服到尖端领域的潜在需求,纳米纤维是人类的百年梦想!

从上世纪30年代发表第一份专利起步,直到90年代美国阿克隆大学的Darrel Reneker教授(图1)关于“聚合物溶液静电纺丝”的研究成果发表,才隐约看到人造纳米纤维的希望之光。本世纪初,捷克的ELmarco公司率先成功实现溶液静电纺丝的工业化,并将其命名为“纳米蜘蛛”(图2 Nano Spider)推向全球市场,2010年作为捷克的国家重大科研成果在上海世博会(图3)隆重展出。

图1.Reneker教授 图2.纳米蜘蛛 图3.上海世博会捷克馆

2.溶液电纺 遇到瓶颈

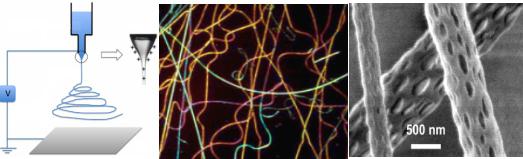

聚合物溶液静电纺丝的基本原理如图4所示:把浆糊状的聚合物溶液用毛细管等手段形成微液滴并置于高压静电场中,微液滴在静电力牵引下形成“泰勒锥”并突破表面张力的束缚形成奔向另一电极的高速射流,溶剂挥发而溶质成丝。图5是在光学显微镜下呈现五彩缤纷的纤维,生动地表明其直径已达到300至700nm的可见光波长范围。自从Reneker 教授点燃星星之火,便在全世界迅速形成燎原之势。目前,关于溶液静电纺丝的研究论文已有数万篇。但是,溶液静电纺丝却存在着难以克服的三大原生缺陷:

1)溶剂回收和残留问题(有些材料如聚丙烯等根本就没有合适的溶剂);

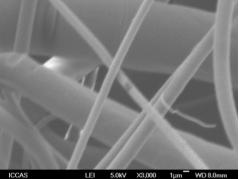

2)溶剂挥发产生的孔洞导致纤维强度大幅消弱(图6);

3)设备运行能耗大、产量低、成本高。

因此,包括Reneker教授在内的许多研究者都断言,不使用溶剂的聚合物熔体静电纺丝,将是造福人类的纳米纤维绿色制造技术。当时这条道路崎岖坎坷,涉足者寥寥,且须突破三大瓶颈问题:

1)高压静电场与高温塑化系统的绝缘问题;

2)高粘度聚合物熔体流的微细化问题;

3)超细纤维的宏量制备问题。

图4.电纺基本原理 图5.溶液电纺纤维 图6.溶液电纺纤维电镜照片

发明创新 纳米纤维绿色制造

针对纳米纤维制造的瓶颈问题,从2006年以来经过八年研究已取得系列发明专利:

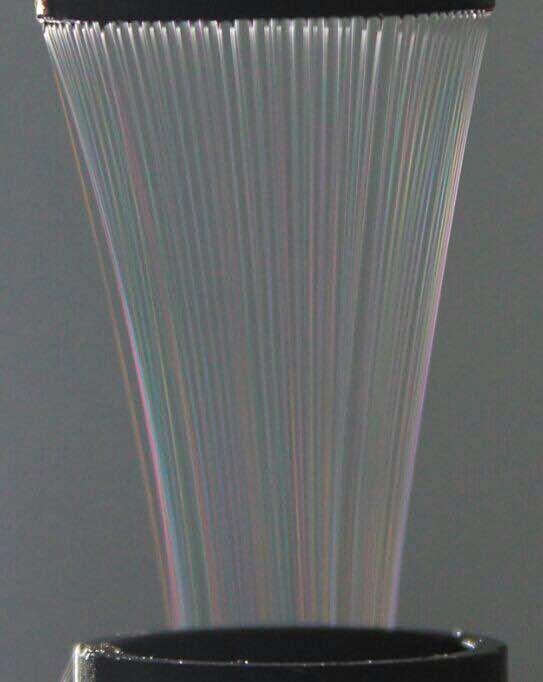

1)从溶液静电纺丝转变到环保绿色的熔体静电纺丝,特别针对毛细管在聚合物熔体静电纺丝中存在阻力大和易堵塞的难题,发明人受到自然界瀑布(图7)的启示,独创了熔体微分静电纺丝的全新原理,设计了内外锥面熔体自由流动界面,还辅助气流控温与增压减薄的措施,在边界上形成大量微细熔滴泰勒锥(图8),实现熔体微分静电纺丝。

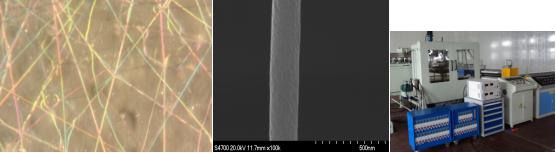

2)为使高粘度聚合物熔体微分静电纺丝进一步微细化,发明了气体辅助融膜减薄和多级电场接力牵伸等方法和装备,从而使 纤维直径达到纳米尺度(图9、10)。

3)为解决超细纤维宏量制备的工业化难题,以单元组合的熔体微分喷丝头并联的方式,成功实现大批量纳米纤维膜的连续制备(图11)。

此外,还解决了熔体微分静电纺丝的高压静电绝缘等难题,围绕高效节能的产业化设备开发还申请了多项发明专利,整体上构成了一个包含20余项发明的专利池。

图7.重力场中瀑布形成细流 图8.静电场中熔体形成细流

图9.熔体微分电纺纤维 图10.纤维电镜照片 图11. 本发明生产装置

应用举例

本发明聚合物熔体微分静电纺丝生产的超细纤维膜应用例举3项:

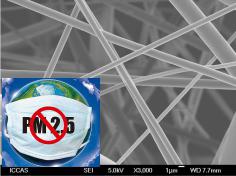

1)PM2.5口罩(图12),与市售某著名品牌PM2.5口罩滤膜电镜照片(图13)对比,纤维直径小而且直径分布更窄,因而具有更好的透气性和过滤效果;

2)为了在严重污染的大环境中(图14)营造一个健康清洁的小环境,基于本专利技术还独创发明具有防霾透气神奇功能的“英蓝窗花”(图15),基本原理就是给窗户戴上“口罩”,并可制成各种艺术造型的功能性窗花;

3)将聚丙烯材料采用本发明专利技术制造的纳米纤维棉,经测试吸油倍率高达120倍以上,该成果已发表在国际期刊上[6]。

图12. 本发明制造口罩滤膜电镜照片 图13. 某著名品牌口罩滤膜电镜照片

图14. 重度污染严重的空气 图15. 防霾透气的“英蓝窗花”

创新启示

1. 问:杨老师,您是怎样想到这项发明的呢?

答:我的研究领域是“聚合加工原理及设备”,在此前的十多年时间里主要是做橡胶和塑料加工方面的项目,先后成功研制过橡胶工业的特大型鼓式硫化机和塑料工业用的精密注塑机,但研究工作未曾涉足化纤领域,直到2005年第一次访问美国之后才引发了这一系列发明。那次是王校长带队和材料学院几位教授一起,到美国阿克隆大学参观,同行的材料学教授们十分急切地要去参观Reneker教授的溶液静电纺丝实验室(图1)。当走进实验室看到从注射器中喷出来的东西在铜电极板上形成纳米纤维,我当时并不觉得有多么神奇,倒是有一种不可思议的感觉:如此简单的设备竟然吸引了全世界成千上万的研究者高度关注,并加入到该研究领域中。我回国后就开始查找相关资料,了解到溶液静电纺丝已成为当今世界纳米纤维制造领域的热点,但也存在溶剂污染等瓶颈问题。从此,根据熟悉的塑料加工熔融塑化加工原理,开始探索不使用溶剂的聚合物熔体静电纺丝新方法。

2. 问:杨老师,您的这项发明创造长达八年,肯定遇到过不少困难吧?

答:是啊!这八年的历程可分为几个阶段。第一阶段,静电纺丝被认为是制造纳米纤维最有希望实现工业化的途径。大家都知道溶液静电纺丝存在溶剂挥发的根本性缺陷,很自然地会联想到熔融静电纺丝这条绿色制造的途径。为此,我查阅资料发现,研究溶液静电纺丝的人很多而研究熔体静电纺丝的很少。在我之前涉足这个领域的国内学者只有天津大学袁晓燕老师,找到国外的文献也只有10余篇!为此我确定以此为创新突破的主要方向开展工作。我重点关注了前人开展这项研究的实验设备和纺丝结果,发现基本上是沿用溶液静电纺丝的做法:将喷丝口连接高压静电的正极,而收集端接地,普遍存在喷丝口与金属料筒塑化系统之间绝缘难题,几乎没有实现工业化的前景。针对这一难题,我经过反复思考,采用逆向思维的方法,头脑中闪出反接电极的创意,反其道而行之且简单易行:将收集端接高压静电,而喷丝端接地,这样就可以直接将金属塑化系统与喷丝口连接而不必考虑高压绝缘问题。我想好这一解决方案后,就安排研究生邓荣坚去实验证明,当时向材料学院搞溶液静电纺丝的杨小平教授借用一套高压静电发生器,在2006年暑假前,反接电极尝试取得成功。从此,订购了第一套高压静电发生器,正式启动了这个研究方向。 第二阶段,我们成功跨越第一道技术屏障后,很快在北京化工大学完整地搭建起第一套熔体静电纺丝实验台,并马不停蹄地开展研究。但是,马上就遇到了第二道难关:高粘度聚合物熔体采用毛细管静电纺丝很容易堵塞,而且勉强得到的纤维直径很粗,在15~25微米的范围,和文献资料报道的情况相当。这个问题真正困扰我很长时间,经过一年多的冥思苦想,偶然受到瀑布的启发(图7)而茅塞顿开:索性不用毛细管而想办法让熔体形成一种“瀑布”。我让邓荣坚同学用一个沉头螺丝拧到出料口试试,他动手能力很强,一个星期之后他就拿了几个小塑料袋装着的样品来给我报喜:纺丝产量高,直径大幅度减小,效果不错。至此我更加坚定了这个方向深入研究的信心。基于这个外锥面“瀑布”型熔体微分方法及装置我们申请了第一个发明专利( ZL200710176915.8 )。熔体静电纺丝自主立项课题定为邓荣坚的硕士论文课题,他做的开创性工作取得重要成果,并发表了我们团队在这个方向上的第一篇SCI论文[1]。我们后来发现,有许多论文和专著都把我们在这篇文章中报道的阶段性研究结果(纤维直径6微米左右)作为熔体静电纺丝的最好记录。 第三阶段,我时刻想要得到溶液静电纺丝纤维直径在可见光波长范围(图5)那样五彩缤纷的纳米纤维,因此,在现有基础上还要迈上更大的一个台阶,至少将纤维直径降低一个数量级!从材料上我们已采用了粘度最低的牌号;在设备方面我首先尝试高速滚筒收集,将滚筒转速升到极限状态的每分钟三万转(用抛光砂轮机改装)也没有取得明显效果。这时进入一个不断尝试且停滞不前的时期,尽管毕业了好几位研究生,但离我们的目标还是十分遥远。思考是解决问题的关键,经过长达三年的反复尝试和潜心思索,终于有一天,想到从外锥面改为内锥面,同时借鉴吹膜设备的原理,将聚合物熔体在形成瀑布的过程中,通过热气流将其进一步吹薄,同时在静电场拉伸过程中延缓固化时间,使纤维进一步细化。想好这一解决方案后,我先后安排两位博士研究生李好义和陈宏波同学投入这个课题,他们很快把我提出关于内锥面气体辅助熔体微分静电纺丝的设想进行了实验验证并取得重大突破,首次将熔体静电纺丝达到可见光波长范围,当他们从光学显微镜中观察到五颜六色的纤维时,用手机镜头对准目镜拍下了这一张照片(图9)。 第四阶段,走向产业化的路程。2013年,我们的这些工作已经得到一些同行学者和企业界的关注,特别希望我们发明创造的这项纳米纤维绿色制造技术能够尽快实现工业化批量生产。为此,我们得到北京市自然科学基金重点项目的支持,解决纳米纤维宏量制备的关键问题。现在,我们已经通过采用多喷头单元阵列模块化设计的方式,解决了工业化生产的关键问题,并在PM2.5 空气过滤膜等方面实现了应用。

3. 问:杨老师,您能从这个发明创造的亲身经历给我们提出怎样的建议呢?

答:首先要有敢为天下先的勇气,其次要重视学科交叉,第三要有创新思维,这里包括灵感思维、联想思维、发散思维和逆向思维等。