与溶液静电纺丝不同,熔体静电纺丝不需要昂贵的洗涤过程来去除生产设备中的溶剂蒸气。然而,熔体静电纺丝装置需要解决三个主要问题,即所施加的高电压下的部件绝缘,聚合物进料的生产率和熔化。为了解决这些问题,Yang等人[2014]提出了用于制备超细纤维的熔体微分电纺(MD-ESP)法。

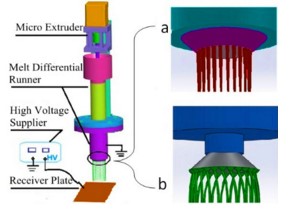

Fig 1. A schematic diagram of the melt differential electrospinning (inner-cone and out-cone nozzle).

使用MD-ESP方法,可以使用无针喷嘴以10-20g/h的产量生产直径小于1微米的纤维。该过程描述如下:首先将提供的聚合物熔体分散到伞形(锥形)喷嘴的表面,然后将熔体膜均匀地覆盖在伞形件的圆周表面上。当施加的高电压超过临界值时,围绕伞形喷嘴边缘的自发分成的多股射流被喷射到接收器板上。这个过程被命名为MD-ESP,由于熔体流动时,自发分成几十个小的泰勒锥体。高压直接施加到收集器而不是针或喷嘴上,这允许加热系统和电极分离。 MD-ESP纺丝喷嘴的设计包括内锥型和外锥型[Li et al 2014a,2014b],如图1所示。

在此基础上,建立了四喷嘴试验机。四喷嘴测试设备的基本参数如下:

1.微型挤出机以10-100g/h的熔体流动速率范围提供聚合物熔体

2.喷嘴温度范围从40-400°C

3.连续收集线的速度范围为1-100毫米/秒

4.宽度0.2-0.5米

5.产量30-50克/小时

6.纤维直径200-6000纳米

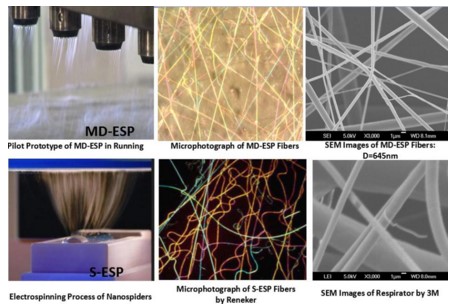

基于聚合物MD-ESP的原理,还设计并运行了一条试生产线的原型设备。 该机器可以通过熔体静电纺丝路线实现聚合物纳米纤维的大规模生产。如图2所示,该设备包括九个部件:小型双螺杆挤出机,熔体过滤器,熔体计量泵,熔体差速静电纺丝箱,空气辅助设备,抽吸装置,研磨机和卷绕机。图3中将熔体微分静电纺丝(MD-ESP)工艺和所得图表与溶液静电纺丝(S-ESP)的比较。

Fig 2. The photo of the pilot prototype of polymer melt differential electrospinning device.

Fig 3. The spinning process of pilot line and the diagram comparison.

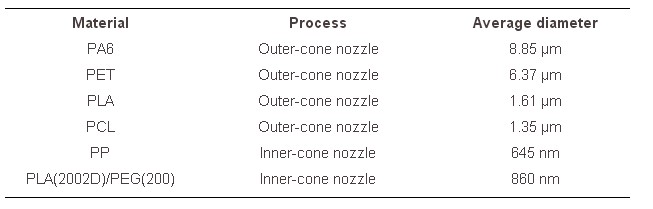

Table 1 shows the material and process that have been used its corresponding average diameter.

试验线路的参数及其性能如下:

1.整合32个喷嘴

2.从每个喷嘴喷出的数量(直径26mm)范围为50 - 100

3.定义的宽度为0.8米,产量为300-600克/小时,平均直径为500-800纳米

4.无纺布的厚度可调整从10μm到1000μm

5.在中试生产线上可以实现连续供应聚合物熔体或聚合物共混物熔体

6.模块化可扩展至6kg/h生产线