DOI: 10.1039/D0NR00031K

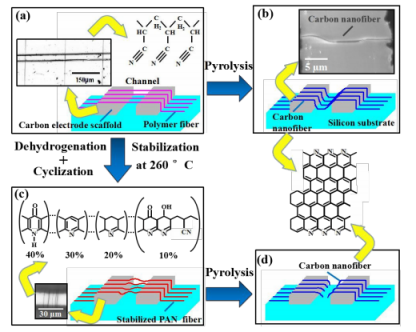

目前,已成功开发出一种直径小于10 nm的碳纤维阵列的新型制备方法。该方法大大提高了近场电纺(NFES)聚丙烯腈(PAN)纤维热解制备碳纤维的技术水平。聚丙烯腈油墨的导电性、喷射器针尖上液滴的接触和缩回模式、用于喷射起始的旋转滚筒以及用多孔纸对油墨流动和液滴形状的严格控制,使得能够在35 V的超低电压(远低于当前低压NFES)实践中连续近场静电纺丝。通过在碳支架上热分解由此获得较薄的PAN纳米纤维,直径的进一步显著收缩制备出超薄碳纳米纤维,例如从约245 nm的聚合物纤维到约5 nm的碳纤维,即纤维直径减少4900%。为了在热解过程中增加细化,在相对较低的温度(115℃)下实现PAN稳定和碳支撑支架,以提供适当的悬浮聚合物纳米纤维的张力。通过同时控制喷丝板的线速度和集热器的转速,可以实现阵列中超薄碳纤维的小纤维间距(<8μm)。在本应用中,研究者展示了定向超薄碳纤维呈自由悬浮状态,并且与硅基底上的碳支架具有良好的欧姆接触。

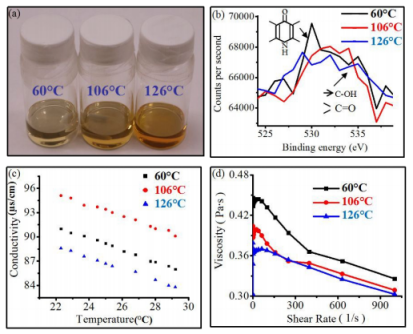

图1.PAN/DMF油墨的评估。(a)PAN/DMF溶液经过不同热处理后产生明显的颜色变化的照片。(b)分别在60℃、106℃和126℃下氧化的加热PAN/DMF溶液中O 1s的X射线光电子能谱。(c)图(b)中氧化PAN油墨的电导率与测量温度的关系图。(d)粘度与剪切速率以及氧化温度的函数关系(在室温下进行)。

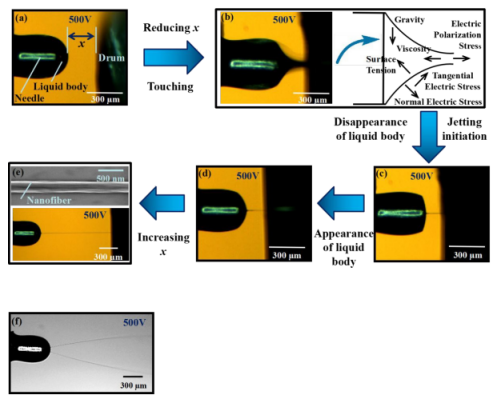

图2.低压近场静电纺丝过程示意图。(a-e)500 V时喷射启动。流速在1和0 nl/min之间变化不会影响射流的形成。(f)500 V时从喷嘴喷出的两个连续射流。

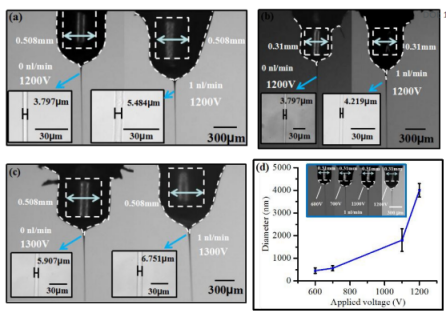

图3.在喷射过程中改变墨滴中流体的体积。(a-c)流速对流体体积的影响。(d)在流体流速为1 nl/min时,电压和直径对流体体积的影响。

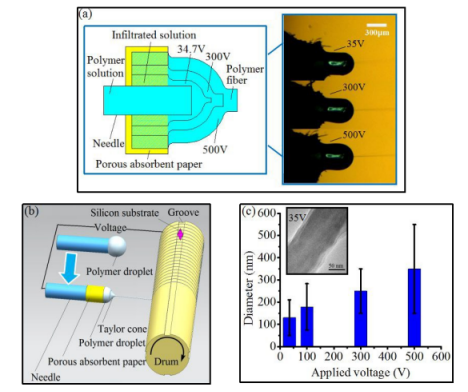

图4.超低压近场静电纺丝对聚合物纳米纤维直径的影响。(a)NFES在500 V至35 V(超低电压)的不同施加电压下运行。(b)将聚合物纳米纤维以超低电压35 V连续沉积到转筒的硅基底上。(c)聚合物纤维直径与施加电压的关系。(b)中微电网上沉积的纳米纤维的透射电子显微照片。

图5.大面积电纺聚合物纳米纤维的快速图案化。(a-b),由9%PAN的低压NFES在500 V和400 RPM下形成的纳米纤维的沉积模式。据信,由于射流中的弯曲不稳定性,出现了串珠和弯曲的图案。(c-h),通过将(a)中施加的电压降低至35 V,将旋转速度提高至600 RPM,并将流速降低至几乎为零而形成的纳米纤维的直线排列图案。(i,h)通过在35 V下分别改变线性载物台速度和旋转速度,使阵列中聚合物纳米纤维之间的间距高度均匀。

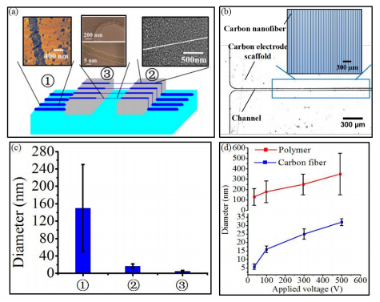

图6.用PAN纤维在含碳支架的Si基底上制备纳米碳纤维。纤维要经受不同的预热解条件。(a)采用超低电压NFES(35 V)沉积的取向聚合物纳米纤维。(b)未经稳定化处理的悬浮碳纤维的弯曲和下垂行为。(c)弯曲的PAN纳米纤维在260℃下稳定。(d)由弯曲纤维热解产生的断裂碳纤维。热解升降温速度为2.5℃/min,保持温度为1000℃。

图7.在硅、碳和悬浮的纤维上排列的超薄碳纳米纤维(a)通过在115℃下稳定化和在1000℃下热解获得的碳纳米纤维的形态。①Si:原子力显微镜(AFM)图像,用于分析硅基底上直径为150 nm的碳纳米纤维的断裂情况。②碳:碳支架上直径约17 nm的均匀碳纳米纤维的扫描电子显微镜(SEM)照片。③悬浮纤维:悬浮碳纳米纤维(直径约4 nm)的透射电子显微镜(TEM)照片。(b)大面积悬浮超薄碳纳米纤维的直线排列。(c)在硅、碳和悬浮物上的碳纳米纤维的直径。(d)PAN聚合物的纤维厚度与施加电压以及由那些聚合物纤维衍生的碳纤维直径之间的相关性。