随着氢能产业快速发展,质子交换膜燃料电池(PEMFCs)的阴极氧还原反应(ORR)严重依赖贵金属铂催化剂,导致成本居高不下。虽然Fe-N-C非贵金属催化剂在旋转圆盘电极(RDE)测试中展现优异活性,但其在膜电极(MEA)中的实际性能受限于厚电极层导致的传质阻力和微孔主导的结构缺陷,难以满足燃料电池严苛的气-液-固三相界面需求。

近日,北京化工大学向中华教授团队在《Small》发表题为"Active-Sites-Integrated Hierarchical Porous Nanofibers for Improved Oxygen Reduction in Fuel Cells"的研究论文。团队通过静电纺丝与氨气蚀刻协同策略,成功制备出自支撑分级多孔碳纳米纤维膜催化剂。该材料集成原子级分散位点与铁原子簇,并构建贯通介孔/大孔网络,显著提升燃料电池传质效率。基于该催化剂的膜电极最大功率密度达0.79 W cm-2,较传统ZIF基催化剂提升43%,为高性能非贵金属催化剂设计开辟新路径。

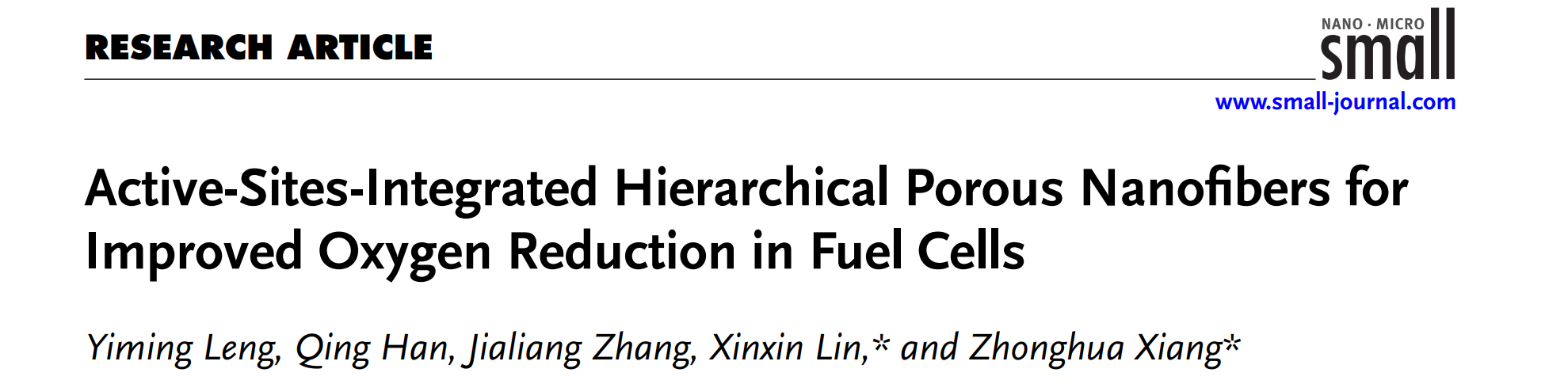

图1:FeSA/AC-N-PCNFs自支撑电催化剂的制造和形态。

图1:FeSA/AC-N-PCNFs自支撑电催化剂的制造和形态。

通过静电纺丝法(含Fe/Zn-ZIFs、PVP、PAN)制备了负载ZIF颗粒的纳米纤维前驱体(表面粗糙区别于光滑纯聚合物纤维)。经NH₃辅助热解活化后得到FeSA/AC-N-PCNFs催化剂。NH₃优先蚀刻无序碳组分,显著增加表面孔隙并提升比表面积(BET:570 m² g⁻¹ vs. FeSA-N-PCNFs的381 m² g⁻¹)。更重要的是,其孔隙分布呈现独特的分级结构:以大孔和介孔为主(图1g, 1h)。这与传统仅含ZIF的FeSA-N-C催化剂(主要产生微孔)形成鲜明对比。这种优化的分级多孔结构源于纳米纤维三维网络工程,有效促进了孔隙连通性。这种以介孔/大孔为主导的结构,显著降低了催化剂层内的传质阻力,为后续MEA性能提升奠定了基础。元素映射证实Fe、C、N、O均匀分布。

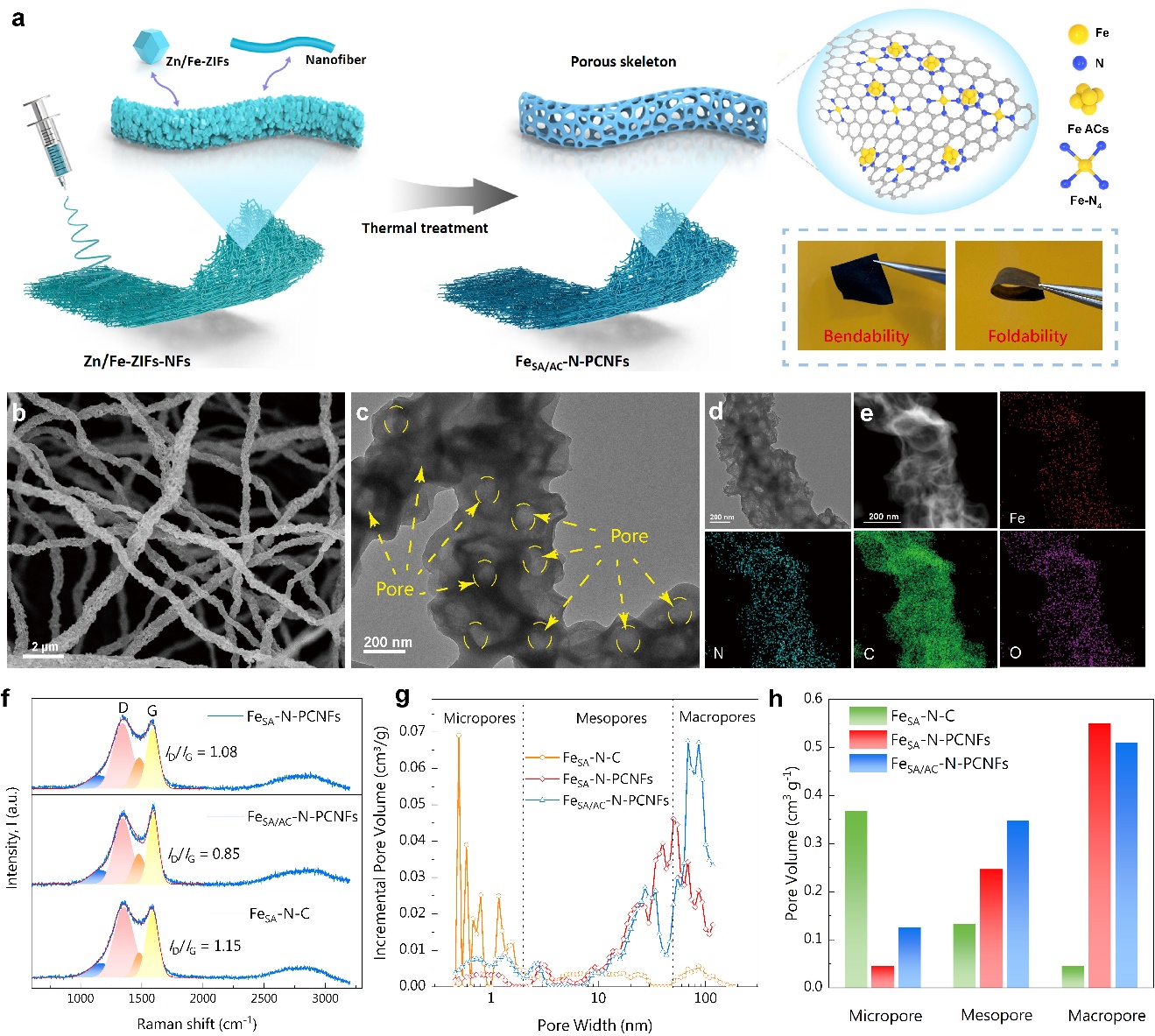

图2:FeSA/AC-N-PCNFsz自支撑膜的活性位点分析。

图2:FeSA/AC-N-PCNFsz自支撑膜的活性位点分析。

如图2a所示,通过HAADF-STEM在FeSA/AC-N-PCNFs碳载体上观察到Fe原子团簇(ACs)与FeN4位点共存。XPS分析显示,与FeSA-N-PCNFs相比,FeSA/AC-N-PCNFs催化剂具有更高的石墨氮含量(38.62% vs 17.25%)和更低的吡啶氮含量(26.18% vs 63.88%),这与传统认知(NH₃蚀刻增加缺陷)相反。研究表明,NH₃优先蚀刻与吡啶氮相关的不稳定缺陷碳,并通过碳挥发的再沉积形成额外的石墨氮,从而提高了碳基体的石墨化程度(拉曼ID/IG值降低证实)。这种石墨化程度先升后降(随NH₃时间变化)的过程,增强了碳的耐蚀性,显著提升了催化剂稳定性。

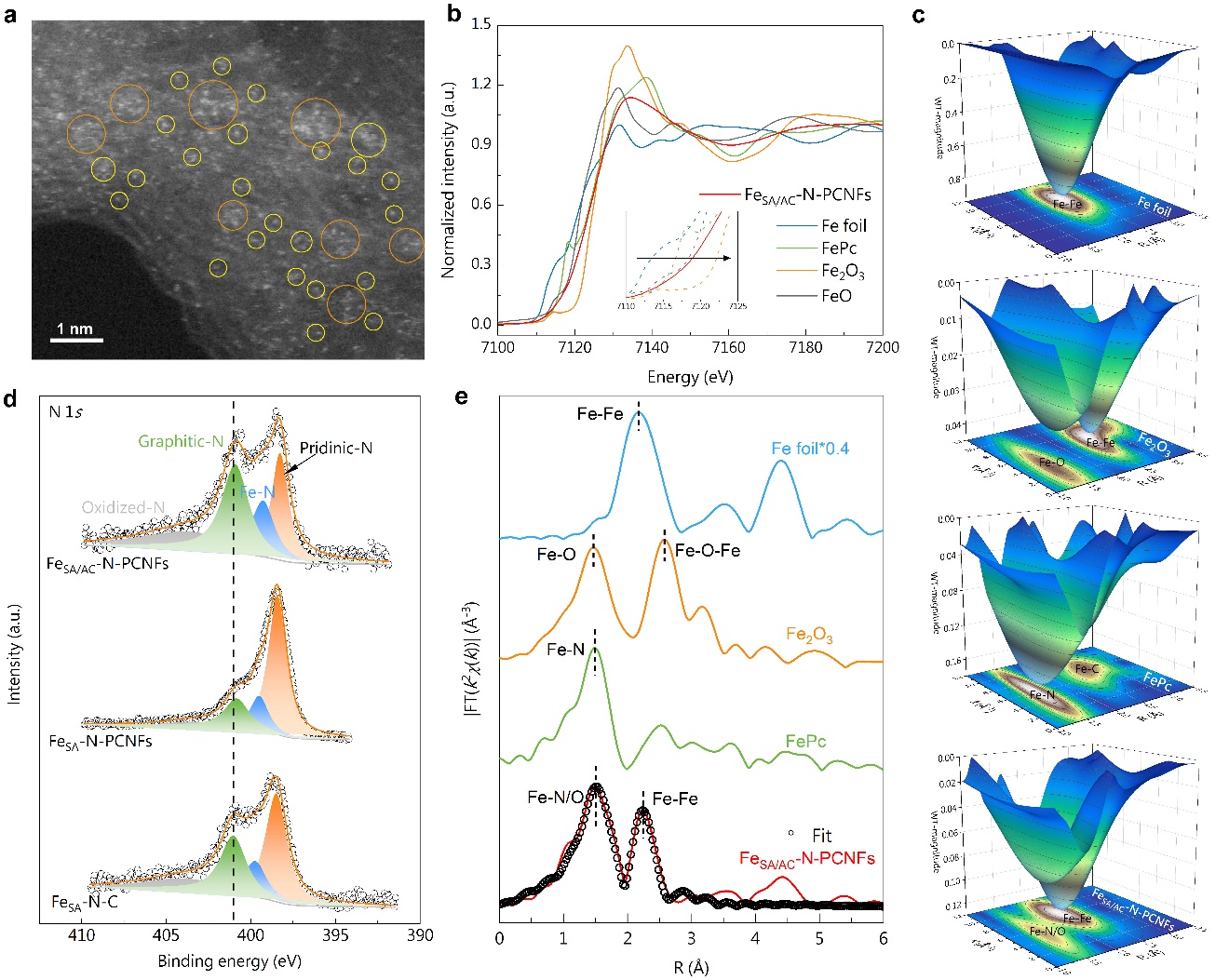

图3:FeSA/AC-N-PCNFs子支撑膜的三电极电化学性能分析。

图3:FeSA/AC-N-PCNFs子支撑膜的三电极电化学性能分析。

通过RDE测试对比三种Fe-N-C催化剂在酸性介质中的ORR性能。FeSA/AC-N-PCNFs展现出最优异的活性,其半波电位(0.80 V vs. RHE)接近Pt/C(0.82 V)。这归因于:

1)NH₃蚀刻增加孔隙率和比表面积,提升活性位点可及密度;

2)Fe原子簇与FeN₄位点的协同作用促进电荷转移;

3)高石墨化程度(Tafel斜率最低)改善电子传导。

RRDE测试证实其具有最高的选择性(H₂O₂产率<2%,电子转移数≈4)和最大的电化学活性表面积(427.6 m² g⁻¹)。Fe簇的引入显著提高了FeN₄位点的本征活性(TOF提升60%)和质量活性。更重要的是,其高石墨化程度有效抑制了碳腐蚀,经10,000次CV循环后E₁/₂仅衰减18 mV,耐久性远超FeSA-N-PCNFs和传统FeSA-N-C催化剂,在酸性ORR催化剂中表现突出。

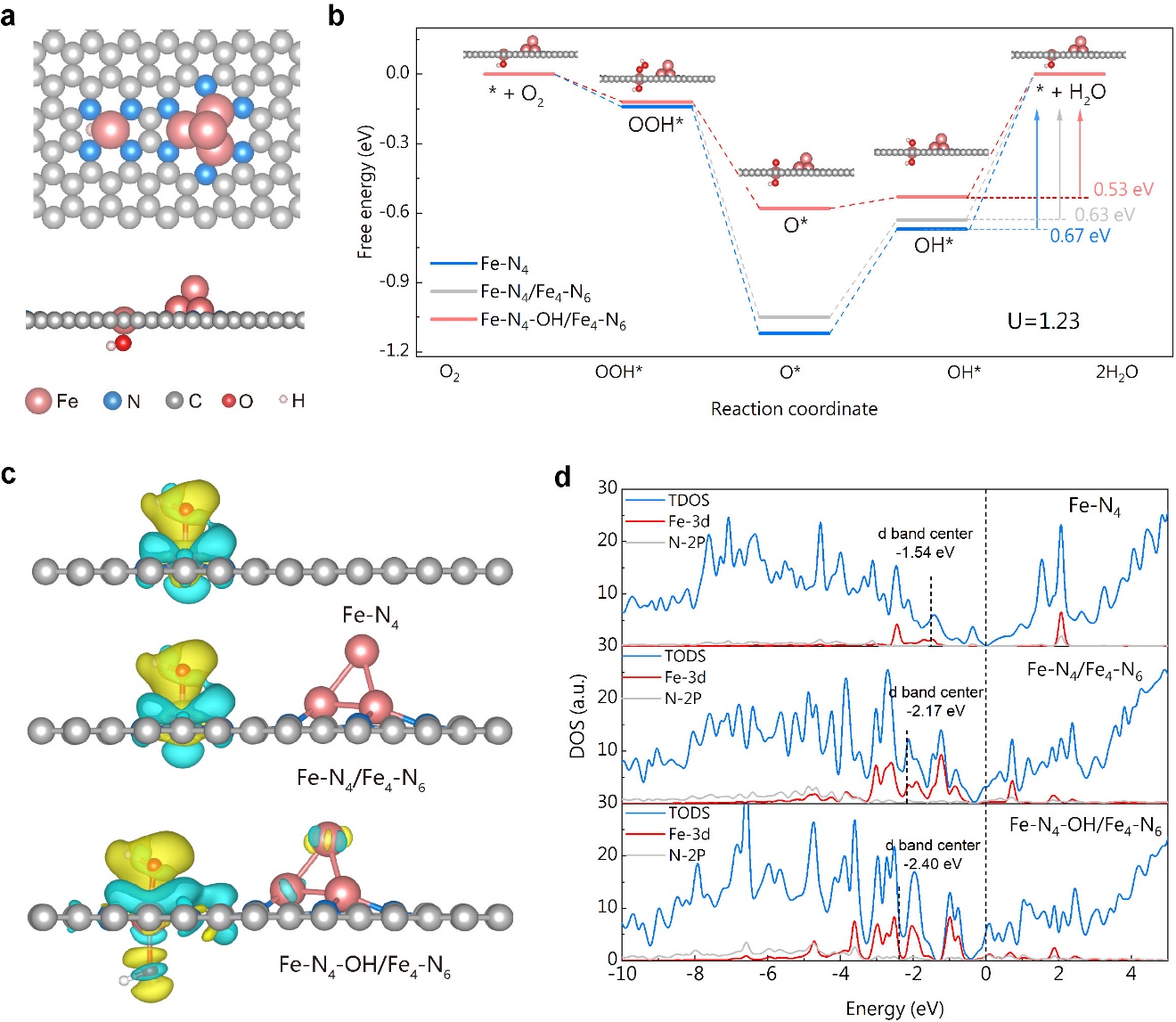

图4:FeSA/AC-N-PCNFs催化剂的活性位的ORR理论分析。

图4:FeSA/AC-N-PCNFs催化剂的活性位的ORR理论分析。

此外,通过DFT计算揭示了Fe原子簇(Fe₄-N₆)与单原子Fe-N₄位点间的协同效应。构建了Fe-N₄/Fe₄-N₆共存模型(图4a)。吉布斯自由能计算表明,相较于单一Fe-N₄位点(过电位0.67 eV),Fe-N₄/Fe₄-N₆(过电位0.63 eV)及Fe-N₄-OH/Fe₄-N₆(过电位0.63 eV)显著降低了ORR决速步(OH* → H₂O)的过电位(图4b)。Fe₄-N₆簇的存在促进了电荷转移(电荷密度差分析,图4c),并优化了O*吸附能(Fe-N₄-OH/Fe₄-N₆尤为明显)。态密度(DOS)分析显示(图4d),共存体系的Fe 3d轨道与N 2p轨道成键强度增强,且d带中心显著下移(Fe-N₄:-1.54 eV;Fe-N₄/Fe₄-N₆:-2.17 eV;Fe-N₄-OH/Fe₄-N₆:-2.40 eV)。根据d带中心理论,d带中心远离费米能级削弱了对中间体的吸附强度,是降低ORR过电位的根本原因。

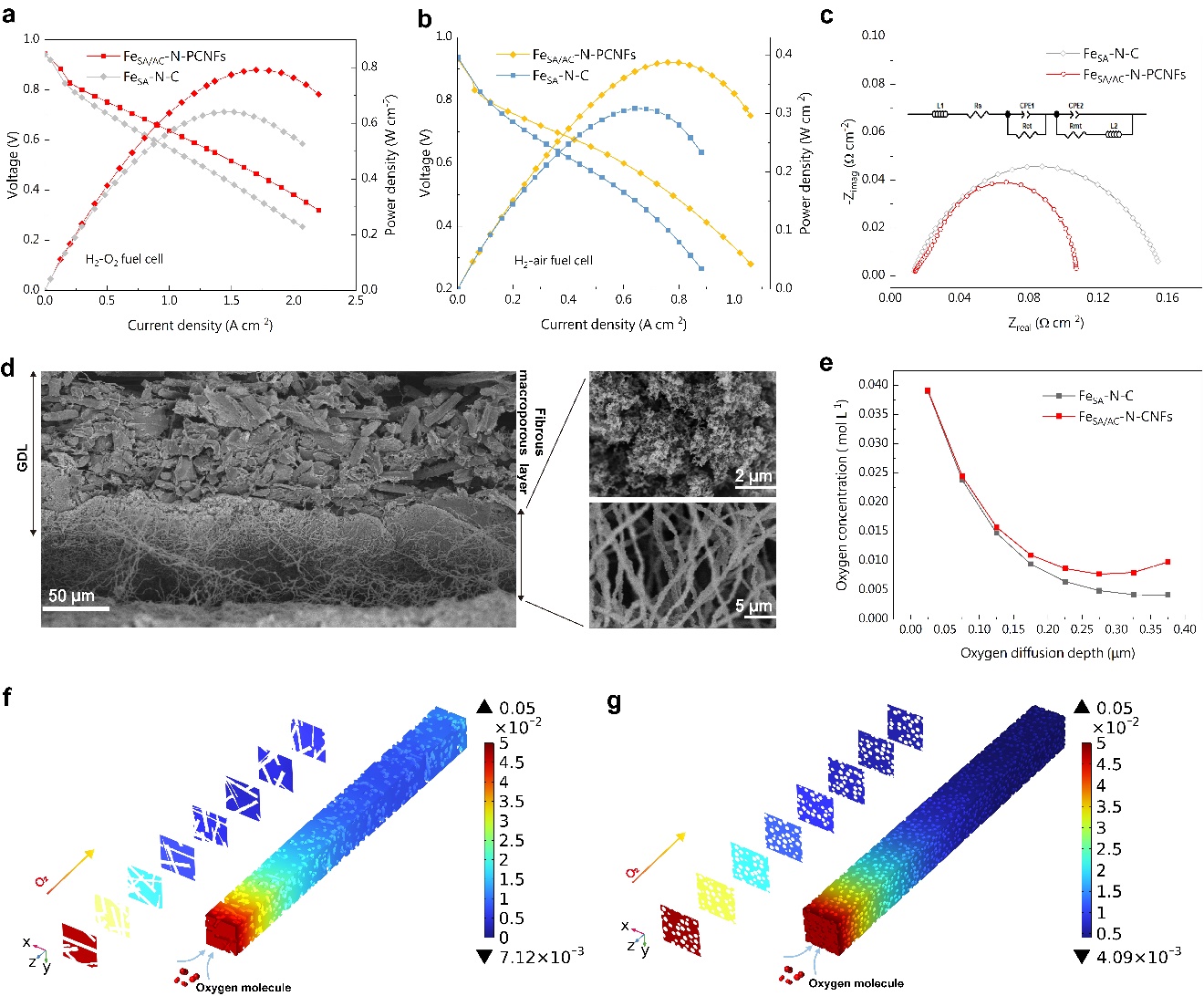

图5:FeSA/AC-N-PCNFs的燃料电池性能及多孔结构仿真分析。

将FeSA/AC-N-PCNFs(原文中标注为FeSA/AC-N-CNFs)作为阴极催化剂组装到膜电极组件(MEA)中进行实际性能评估。其在H₂-空气条件下展现出优异的性能:开路电压达0.95 V,峰值功率密度高达0.79 W cm⁻²,显著优于传统FeSA-N-C催化剂(0.87 V,0.37 W cm⁻²)。这种性能提升主要归因于其独特的分级纤维网络结构:纤维本身的大孔和纤维网络间的微米级大孔协同作用,极大优化了氧气的扩散与传质,提高了活性位点的利用率(EIS分析采用等效电路模型拟合)。此外,在0.2 A cm⁻²电流密度下进行长期稳定性测试,经过117小时后,FeSA/AC-N-PCNFs仍能保持83.3%的初始活性,证明了其在实际燃料电池应用中的良好稳定性。

该工作通过静电纺丝技术实现活性位点与传质通道的协同优化,为燃料电池、金属空气电池等能源器件提供了新型电极设计范式。轻质柔性纳米纤维膜可直接集成于膜电极,推动新能源汽车、分布式发电等领域的低成本化进程。

论文链接:

https://onlinelibrary.wiley.com/doi/abs/10.1002/smll.202504253

人物简介:

向中华,北京化工大学化学工程学院教授,博导;国家重点研发计划项目负责人;青年科学基金项目(B类,原国家优青)、北京市杰青基金获得者。2007年获湘潭大学学士学位;2013年获北京化工大学博士学位;2013~2014年在美国凯斯西储大学博士后;2014年至今在北京化工大学工作。主要从事共价有机聚合物(COP)能源材料的分子设计与工程制备。近年来在《Angew. Chem. Int. Ed.》、《J. Am. Chem. Soc.》、《Adv. Mater.》、《Science Adv.》、《Nature Commun.》、《AIChE J.》等SCI期刊发表论文120余篇。授权发明专利21件,其中6件已转让。牵头承担科技部重点研发计划、国家自然科学基金国际合作重点项目、中石油、金川集团等横向委托研发项目。获2024年度北京市科技奖人物奖——杰出青年中关村奖;2024国际发明家协会联合会(IFIA)最佳发明奖;教育部自然科学一等奖(2/4);中国可再生能源学会优秀科技人才奖;中国化工学会第九届侯德榜化工科技青年奖;2017年入选第三届中国科协青年人才托举工程。任《Green Chemical Engineering》、《eScience》、《Chinese Chemical Letters》期刊青年编委;中国可再生能源学会青年工作委员会副主任;中国可再生能源学会氢能专业委员会委员;中国化工学会国际学术交流工作委员会委员等。